- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- PE,LDPE,PVC,POF,PET,OPP,PP

厚板吸塑的成本分析:厚片吸塑的单价=产品材料成本+能耗+人工及运输+利润,能耗:吸塑是通过热加工的,耗电能相对其他行业较大,可大致为产品材料成本的8% ;人工:吸塑主要靠机器生产,人工较少,大致为产品材料成本的10% ;运输:根据客户离本厂距离而定;利润:吸塑厂的纯利润一般很低,12%-20%,根据付款期限而定,30天结帐为14%;材料成本:产品材料成本的计算比较复杂,计算之前首先搞清以下几方面数据:原料价格:根据产品的用途,确定采用何种材质和等级的材料,寻该种材料较低价供应商;胶片厚度:预诂该产品须用多厚的胶片制作,要根据成型各部位的厚度和形状而定,排版数量:根据产品外形尺寸和形状,计算一版能排多少个模,排密了会降低产品质量,排稀了会增大材料损耗,使成本上升;材料损耗率:主要因素为产品形状、产品数量以及外形尺寸与吸塑机底盘适配程度,形状越方正、产量越大,损耗率就越小。厚板吸塑制品的边缘处理对产品的美观度和舒适度有重要影响。安徽大型厚板吸塑直销

医疗产品的应用:为什么用厚板吸塑:1. 医疗类产品单量较少,相对其它消费类产品,一般注塑的模具寿命稍微好点的钢材都是百万次啤塑,而一般大型医疗类产品很难达到这个量级,塑胶模具的价格就转移到单件产品上,从而造成产品单价很高(适用于批量<5000,外观等级要求不是特别高的产品,特别适合机器人产品的外壳)。2. 厚板吸塑在简易的结构中,相对注塑来说,大部分需求还是能满足,而且性能稳定,表面处理也能满足,能适应各种颜色的丝印(ABS)。PE厚板吸塑供应厚板吸塑产品可根据客户需求进行定制设计和生产。

厚片吸塑制作注意事项:1. 需要注意材料的选择,以保证所制零件具有足够的耐久性和刚度。2. 模具的设计也很关键,需要充分考虑零件成型后的尺寸变化和形状变化。3. 在吸塑过程中,需要控制加热和冷却的时间和温度,以保证成品符合要求。4. 吸塑机的选择也很关键,需要根据所需成品的尺寸和形状,选择适合的吸塑机。总结,厚片吸塑工艺具有较高的生产效率、成本低、易加工、耐用等优点。掌握厚片吸塑的基本工艺流程和注意事项,可以帮助我们更好地进行厚片吸塑制品的生产和加工。当然,厚片吸塑是一门技术含量较高的技术,需要不断的实践和经验积累才能掌握。

厚片吸塑是一种高效、经济实用的成型技术,普遍应用于包装、日用品、玩具等多个领域。模具设计的基本原理,模具是厚片吸塑的基础元件。 它们决定了较终产品的形状、尺寸和复杂性。 模具可以由多种材料制成,包括木材、铝和复合树脂。 材料的选择和设计的复杂性受到产量、零件复杂性和预算限制等因素的影响。厚片吸塑中使用的模具一般有两种:阳模和阴模。 在阳模中,塑料在模具上方成型,而在阴模中,塑料在模具内部成型。 选择的类型可以显着影响较终产品的外观和功能。模具设计至关重要,直接影响产品精度和外观质量。

双层厚片吸塑技术的作用,技术在模具设计中发挥着越来越重要的作用。 CAD(计算机辅助设计)和 CAM(计算机辅助制造)技术彻底改变了模具的设计和制造方式。它们可以实现更精确、更快速的设计过程,使设计人员能够在制造任何物理模具之前以数字方式模拟厚片吸塑过程。这可以突出潜在问题并优化设计以获得较佳结果。此外,3D 打印正在成为创建模具的可行选择,特别是对于原型和小批量生产。它允许设计更加复杂,并且比传统制造方法更快。厚板吸塑热压成型过程中,板材均匀受热,避免局部过热或变形。湖北托盘厚板吸塑板材

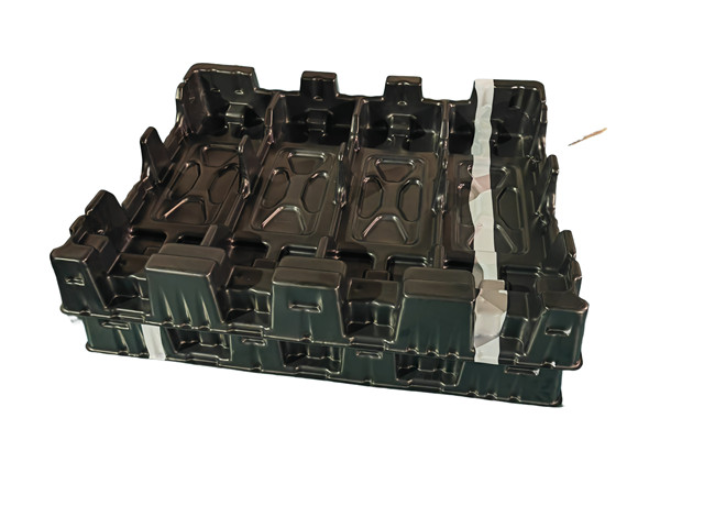

汽车内饰件中,厚板吸塑为轻量化、舒适性和美观性提供解决方案。安徽大型厚板吸塑直销

厚片吸塑是热成型的简化版本,其中将塑料片材加热至成型温度,拉伸到单表面模具上,并通过真空将其压在模具上。 此过程是许多行业不可或缺的一部分,例如汽车、医疗、零售等。 它具有多种优势,包括成本效益、生产速度和产品设计的多功能性。【包装技术】厚片吸塑工艺及应用说明和成本构成什么是厚板吸塑。厚板吸塑又名厚片吸塑,是指所用的原材料厚度超过2mm,无法在全自动机器上吸塑成型,必须采用厚板材专门使用的半自动吸塑成型机加工生产的技术。厚片吸塑产品既能代替注塑加工,节省昂贵的注塑模具成本,也能代替传统的手工制作,具有生产工艺先进,速度快,质量可靠等优点。安徽大型厚板吸塑直销

- 安徽HDPE厚板吸塑板材 2024-11-01

- 安徽PP厚板吸塑生产 2024-11-01

- 浙江ABS厚板吸塑模具 2024-11-01

- 福建厚板吸塑现货 2024-11-01

- 安徽亚克力厚板吸塑托盘 2024-11-01

- 无锡厚板吸塑工厂 2024-11-01

- 广东厚板吸塑厂家批发 2024-11-01

- 浙江PC厚板吸塑批发价 2024-11-01