- 品牌

- 爱步精益

- 公司名称

- 厦门爱步精益咨询有限公司

- 分类

- 生产管理咨询

- 经营范围

- 企业管理

- 服务内容

- 人、机、料、法、环的现场标准化打造

- 咨询电话

- 15985846948

- 所在地

- 厦门市同安区闽盛交通9楼

- 公司类型

- 有限责任公司

- 咨询范围

- 工厂、现场管理、6S

人的标准化 预期目标:(全员)意识转变、能力提升、激发士气、团结协作

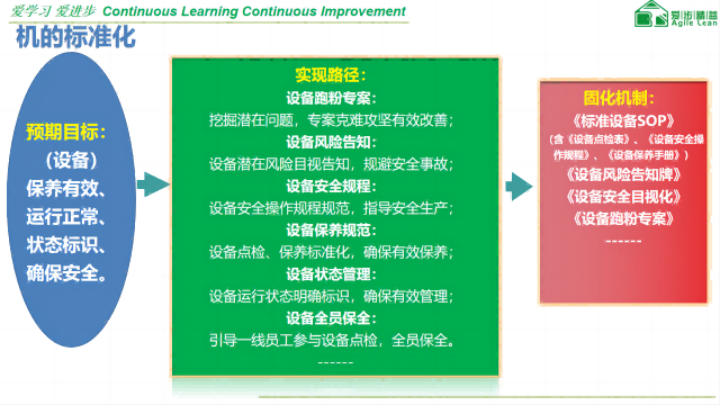

机的标准化 预期目标:(设备)保养有效、运行正常、状态标识、确保安全

料的标准化 预期目标:(物料)有效整理、定容定位、规范标识、流动有序

法的标准化 预期目标:(标准)标准可依、标准必依、执标必严、违标必究

环的标准化 预期目标:(环境)环境优美、安全有序、全员创造、尽善尽美

预期目标:(环境)环境优美、安全有序、全员创造、尽善尽美预期目标:(环境)环境优美、安全有序、全员创造、尽善尽美 如何评估员工在现场标准化管理中的表现?佛山红牌作战现场标准化

6S活动是精益管理的基础;是TPM的前提是TQM的第一步;是通向ISO9000的捷径;是JIT和IE落实的先决条件;6S对其它管理活动有着促进作用;可以营造整体氛围;体现效果,增强信心;6S为相关活动打下基础。

整理(SEIRI)要与不要,一弃一留

整顿(SEITON)科学布局,取用快捷

清扫(SEISO)清扫垃圾,美化环境

清洁(SEIKETSU)洁净环境,贯彻到底

素养(SHITSUKE)形成制度,养成习惯

安全(SAFTY)规范生产,安全第一

7S:节约(Save)8S:学习(Study)9S:服务(Service)10S:满意(Satisfication)11S:坚持(SHIKOKU)… 东莞现场标准化内容6S之大扫除如何开展?

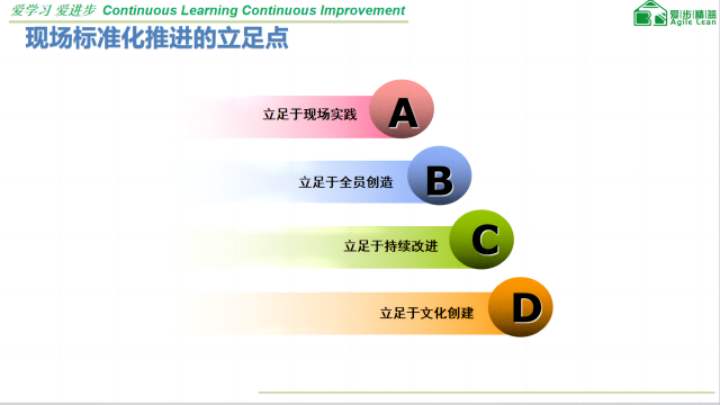

标准区域标准化打造,主要指导思想是:围绕“人、机、料、法、环”五元素展开,顾问老师管理哲学引导、工具方法传授,公司全员参与,共同打造安全、有序、干净、整洁、文明、素养的工作环境,固化机制,持续改进,逐步实现标准化文化建立。预期目标(全员)意识转变能力提升激发士气团结协作。标准化早会:统一思想、统一目标、统一方向、统一行动;8S理论培训:增强8S理论知识、提升全员的思想意识;训练:严明组织纪律、提升团队意识、激发士气;标准化现场打造:提升理论水平、实践能力、及全员素养;人才培养实施:标准化专项人才培养、考核,储备力量;优秀人才评比:优秀人才评比,形成良性竞争良好氛围。

现场标准化管理是一种高效、可持续的管理方法,与其他传统的管理方法相比,它有许多的区别。主要区别在于其标准化、预防性、高效性和可持续性。通过制定和实施标准化的工作流程和操作规程,现场标准化管理能够确保工作的规范性和统一性;通过预防性的维护和保养,企业能够降低生产成本、提高生产效率;通过优化资源配置和提高设备利用率,现场标准化管理实现了高效的生产流程;现场标准化管理注重持续改进、创新和对环境因素的关注,使企业能够适应市场变化和社会责任要求,实现长期稳定的发展。在当今竞争激烈的市场环境中,现场标准化管理的优势日益凸显,越来越多的企业开始采用这一先进的管理方法,以提高工作效率、降低成本、增强竞争力并履行社会责任。现场标准化基础定义:人员有士气、设备有保养、物流有秩序、过程有方法、环境有改善。

感受得到收益 1.干部的组织能力提升。2.干部的规划能力提升。3.干部的实践能力提升。4.员工的整理意识提升。5.员工的安全意识提升。6.员工的服务意识提升。7.全员的团队意识提升。8.全员的学习意识提升。9.全员标准化意识提升。

改善之心 在现状把握时是否有细致之心,在要因分析时是否有斟酌之心,在设定目标时是否有挑战之心,在计划实施时是否有务实之心,在对策研讨时是否有创新之心,在效果确认时是否有客观之心,在效果巩固时是否有坚持之心。 6S斜线管理如何开展?佛山红牌作战现场标准化

如何进行跨部门间的现场标准化管理交流与合作?佛山红牌作战现场标准化

现代6S演变历程

6S起源于日本,是指在生产现场对人员、机器、材料、方法、信息等生产要素进行有效管理。整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(seiketsu)、素养(Shitsuke)安全(Security)是日语外来词,在罗马文拼写中,首字母都为S,所以日本人称之为6S。

多年前流行于日本的家庭管理方式,针对物与地的整理整顿。

1955年盛行“安全始于整理整顿,终于整理整顿”,提出“2S”。

1986年,首本6S改善专著问世,日本全国掀起5S热潮。

以丰田公司为力量的一大批倡导企业的推进使之活性化。

巨大的改善促进作用逐渐为各国管理界所青睐。 佛山红牌作战现场标准化

- 大扫除现场标准化 2025-08-05

- 舟山现场标准化 2025-08-05

- 清远三定管理现场标准化 2025-07-10

- 宁德大扫除现场标准化 2025-07-10

- 温州5s现场标准化 2025-07-10

- 杭州现场标准化 2025-07-09

- 广州油漆作战现场标准化 2025-07-09

- 清远目视化现场标准化 2025-07-09

- 泉州目视化现场标准化 2025-07-09

- 温州洗澡运动现场标准化 2025-07-09

- 厦门早会现场标准化 2025-07-09

- 梅州现场标准化 2025-07-09