- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,CPP,PA,ABS,EVA,PC,OPP,PE

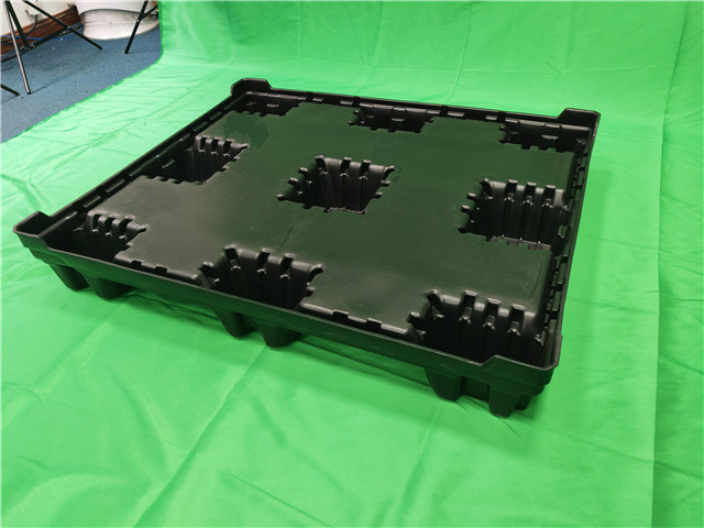

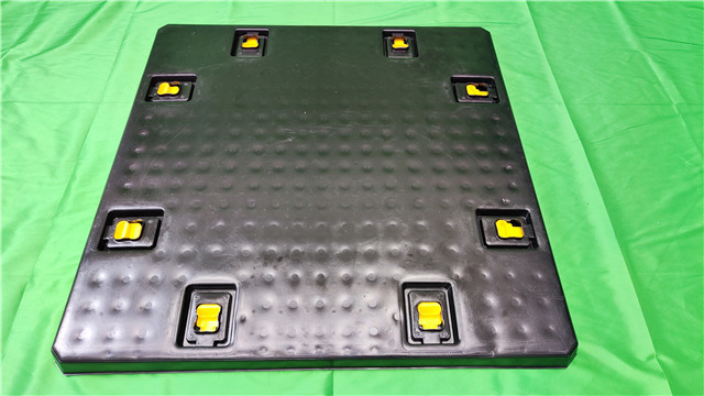

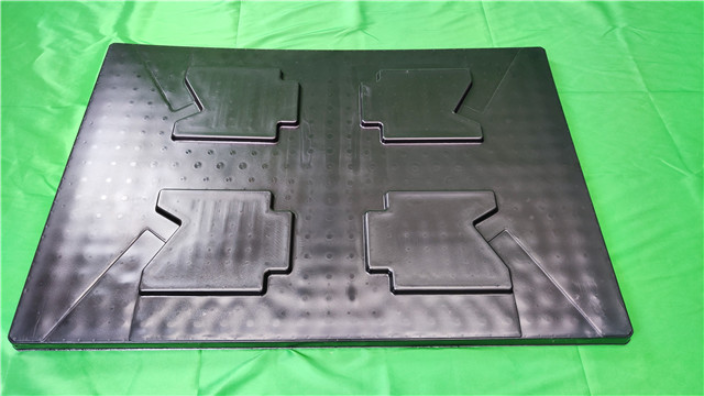

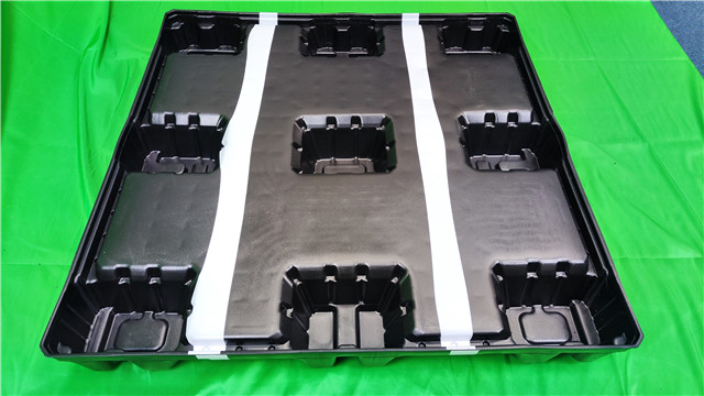

吸塑机工作原理,我们常见的吸塑机分气动和电动型两类,常用的是气动型,现主要讲解气动型工作原理:所谓的气动型吸塑机,使用压缩空气,利用气缸传动,工作速度快,通过调整输入气压及气流量,可调整压板的上落速度及压力,维护保养方便简单。吸塑面板上主要控制器的功能:1.冲压时间(压模时间),压板由初始状态下降到吸塑模直至回复原来状态的时间。2.热模时间,压板压到吸塑模后通电加热时间比冲压时间短。3.电压(电流)选择器,选择输出去吸塑模上发热片的电压,通过调节电压高低(为低压交流安全电压),可控制 流经发热片的电流,达到控温加热作用。4.电流表,指示吸塑模及热片工作电流,同时可作观察发热片是否处于工作状态。托盘中间面板设计为可折叠,顶盖和底托可嵌入或堆叠,相比传统包装可节省50%的存储空间。浙江PET双层厚片吸塑厂

厚片吸塑的设计注意事项,A. 了解设计约束,设计人员必须考虑拔模角度、壁厚和材料特性等因素,以确保厚片吸塑成功。B. 模具设计,模具在定义较终产品方面起着至关重要的作用。 材料选择、表面光洁度和冷却通道等因素需要仔细考虑。C. 材料选择和特性,材料的选择必须符合产品的功能、美观和耐用性。 每种材料都有特定的优点和局限性。D. 表面处理和细节处理,表面光洁度和细节设计有助于产品的较终外观和功能。 在设计阶段必须考虑纹理、光泽度和精细细节。吉林PVC双层厚片吸塑热成型常用塑料及性能塑料按其受热行为,可分为热塑性塑料和热固性塑料两大类。

随着各行业不断需要更好、更强、更专业的产品,多层厚片吸塑已做好准备,巩固了其作为现代制造领域关键工艺的地位。改进的阻隔性能是另一个突出的优点。 通过分层材料提供突出的密封或绝缘性能,产品可以实现更长的保质期或更好地抵御外部因素。 这对于食品包装或医疗器械等行业尤其有利。此外,多层厚片吸塑装置设计的固有多功能性不限于单一材料的特性。 相反,它们可以结合多种材料的较佳属性,从而实现具有增强美感的多功能设计。然后,当大规模部署时,多层厚片吸塑可以节省潜在的成本,以更低的成本提供突出的产品质量的成功组合。

尽管存在这些障碍,海运业各个部门的案例研究凸显了采用厚片吸塑技术的切实优势。 然而,海事部门必须继续探索使厚片吸塑更具可持续性的方法,特别是在环境意识和监管不断增强的背景下。 然而,仍然存在需要考虑的挑战和限制,特别是在实现极高的耐受性和解决环境问题方面。总之,海运业将从厚片吸塑技术的普遍采用中获益匪浅。 随着技术的不断进步和新材料的出现,厚片吸塑可能会成为海事制造和设计中更加不可或缺的一部分。 尤其是可持续实践,不仅有可能减轻对环境的影响,还可以提高另一层效率和成本效益。随着对更复杂产品的需求增加,一种称为多层厚片吸塑的革新性方法出现了。

关于pp吸塑,特别是pp厚片吸塑,一般来说,多用于成型加工的材料,无论单层或多层的复合片材,都必须具备以下性能:塑性记忆:对于塑料的生产加工,pp吸塑材料的要求必须具备塑性记忆,而所谓的塑性记忆就是:当拉伸软化的片材时,pp板材既有紧缩反抗拉力的倾向,又有尽可能均匀拉伸的倾向。这一特性可以使己经吸塑加工成型的制品如果重新加热到原来的成型温度,它会回复到原来平片形状。这特性对吸塑加工成型过程的拉伸有着重要的影响。双层厚片吸塑的制造方法还可以实现更多的设计可能性,以满足不同的市场需求。福建亚克力双层厚片吸塑供应商

双层吸塑盘的材料具有较好的耐腐蚀性和防水性能。浙江PET双层厚片吸塑厂

热拉伸:,所谓的pp厚片吸塑材料的热拉伸性,就是片材在加热时均可以进行拉伸,这一特性对于pp吸塑产品的形状和质量有很大影响。有些可以拉伸15%~20%,而有些甚至可以拉伸至500%~600%。热强度:pp厚片吸塑材质的性能要求中还需要具备一定的热强度性能,即吸塑加工过程中加热软化的片材只要稍受压力,就会在吸塑模具上形成清晰的轮廓。反之,如果需要太大的压力才能吸塑加工成型,而真空吸塑成型所提供倾压力差有限,对某些细微的花纹就很难显示出来。浙江PET双层厚片吸塑厂

- 浙江双层厚片吸塑产地发货 2024-10-31

- 重庆PET双层厚片吸塑 2024-10-31

- 上海大型双层厚片吸塑供应 2024-10-31

- 广东大型双层厚片吸塑 2024-10-30

- 河南医疗双层厚片吸塑厂 2024-10-30

- 江苏PVC双层厚片吸塑供应 2024-10-30

- 江苏亚克力双层厚片吸塑 2024-10-30

- 江西亚克力双层厚片吸塑供应 2024-10-30