- 品牌

- 上海大众

- 型号

- 齐全

- 材质

- LLDPE,PET,PO,PP,POF,HDPE,LDPE,PVA,PS,PVC,ABS,CPP,PA,EVA,PC,OPP,PE

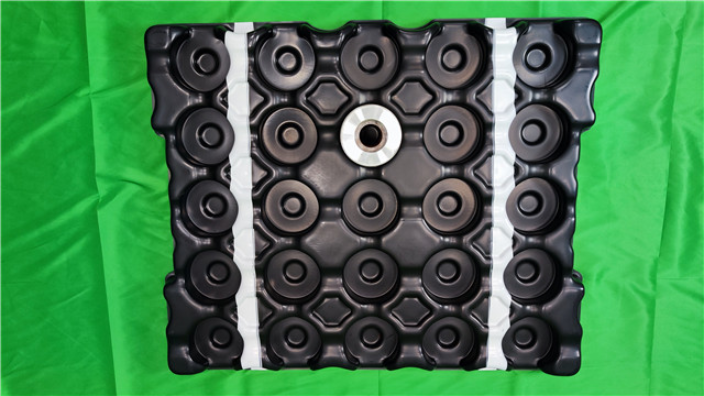

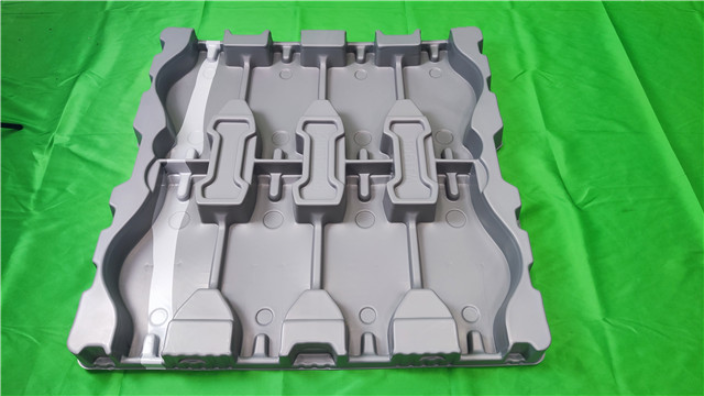

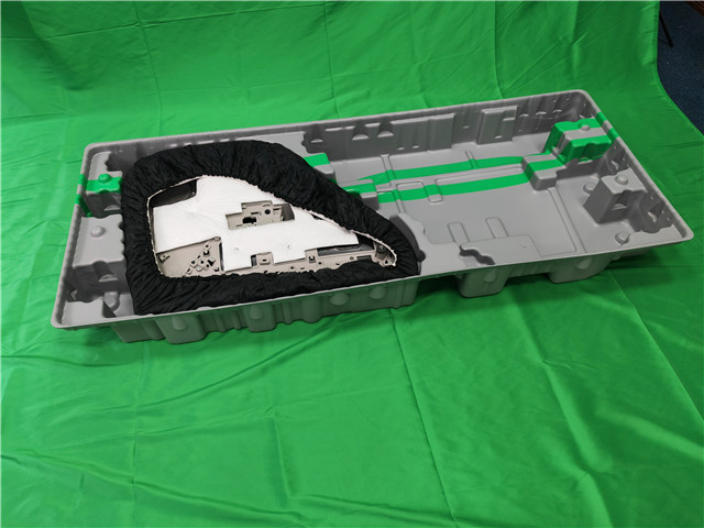

为什么大型零件选择厚片吸塑?选择厚片吸塑加工大型零件有几个令人信服的理由。 首先,当涉及到大规模生产时,这种方法非常具有成本效益。 它在设计变化和原型制作方面提供的灵活性是无法比拟的,允许进行修改而无需大量额外成本。 此外,厚片吸塑有助于快速生产周转,这对于市场需求始终紧迫的行业至关重要。大型零件厚片吸塑实践:案例研究,大型零件厚片吸塑的实际应用普遍且多样。 在汽车领域,门板、仪表板甚至天窗等部件都受益于这种方法。 厚片吸塑成型产品主要有冰箱内胆吸塑、PS吸塑、ABS吸塑、厚板吸塑。江西复合材料单层厚片吸塑

厚板吸塑加工工艺流程,厚片吸塑加工,是将定位好的板材通过烘箱加热到软化的状态,吸塑模具再和其周边形成密闭空间而将模腔内空气瞬间吸走,将板材紧紧贴覆在模具表面,冷却定型而取得制品的工艺过程吸塑成型是一个循环的过程。1.制作模具和加工,不同的客户对产品有相应的规格,因此在生产前必须制作塑料模具。在这种情况下模具由塑料模具的石膏制成,并且使用塑料生产的模具。较低的成本是石膏模具,其次是电镀铜模具,而铝模具则更贵。当模具制作好时,让其自然干燥或进行烘干,然后根据产品表面的特定条件进行处理。2.模具完全干燥时,将模具放在真空室上部的铁板上,根据模具的尺寸,将模具放入适当的尺寸,将纸放入热木箱中固定加工。3.用固定夹将塑料薄板固定在模具上,将塑料薄板的两端加热至软化,然后用真空泵将材料与模具之间的空塑料薄板加热装置的空气抽出,使软化的塑料薄板吸附在模具上,冷却后反向吹气,使产品脱模。4.整理:成品被修整并整合到一个产品中,即可出售。江苏PET单层厚片吸塑板材单层厚片吸塑具有较高的耐化学性,能够抵抗化学物质的侵蚀。

塑料材料应用于汽车内饰件,车的内饰件包含门内的装饰、车厢隔板、扶手、地毯、座椅以及顶板等,可用金属、塑料或者木制品来制造这些器件。在制造这些器件时,若选用木材料,汽车的总体制造价格就会上升,对实际的销售数量产生一定影响;在较为低端的汽车制造业中,金属材料比较常见,然而其使用时的手感和舒适情况都有所欠缺;而若使用工程塑料,就会有效改善汽车反光和驾驶空间的问题,不只具有高性价比,还能切实提升车体的舒适度。所以,将塑料材料应用于汽车内外饰中已逐渐成为汽车行业发展的一个趋势。

厚片吸塑作用:风力涡轮机内电气系统的控制面板和外壳通常也是厚片吸塑的。 这些外壳必须经久耐用,能够抵抗海上设施中的腐蚀性海洋空气或陆上风电场恶劣、多尘的条件。 厚片吸塑的快速原型制作和生产能力使其成为这些组件的理想选择。水能应用在水力发电系统中,厚片吸塑用于制造各种部件,例如涡轮机部件。 鉴于这些系统经常浸没在水中,因此所使用的材料需要耐腐蚀且耐用。 厚片吸塑可以使用适当的材料生产这些复杂的形状和尺寸,使其成为该应用的理想制造工艺。单层厚片吸塑制品的生产过程无需开模,节省了时间和成本。

材料特性:ABS,ABS 以其优异的机械性能而闻名。 它坚固而灵活,可用于多种应用。 它具有良好的抗冲击性和耐高温性能,非常适合室内和室外应用。聚乙烯,PE 是全球较常用的塑料之一。 它具有耐化学性和高度耐用性,但其较显着的特点是成本低廉。 PE 有多种密度和不同的特性,但总的来说,它以其弹性和强度而闻名。聚苯乙烯,PS 因其刚性和清晰度而受到赞赏。 它易于加工,为需要透明硬塑料的应用提供了一种经济高效的选择。这些材料特性说明了可用于厚片吸塑的塑料的范围和多功能性。 例如,当需要强度、柔韧性和耐温性之间的平衡时,通常会选择 ABS。 相比之下,PE 是必须承受恶劣化学环境的产品的优先选择。单层厚片吸塑具有较高的强度和耐用性。河南专注单层厚片吸塑批发

单层厚片吸塑工艺可以实现产品的个性化定制,满足不同客户的需求和品牌形象。江西复合材料单层厚片吸塑

厚片吸塑作用,光伏(PV)电池保护是另一个重要应用。 这些电池的保护盖可以通过厚片吸塑轻松且经济高效地生产。 此外,用于太阳能加热器或储罐隔热的组件也可以使用此工艺制造,从而提高系统的整体效率。风能应用,风能是厚片吸塑具有重要应用的另一个领域。 风力涡轮机叶片对于有效捕获风能至关重要,可以使用厚片吸塑部件制造。 这些叶片需要重量轻且极其耐用,以承受强风和环境磨损。 厚片吸塑可以精确成型满足这些要求的空气动力学形状。江西复合材料单层厚片吸塑

- 湖北汽车单层厚片吸塑板材 2024-10-31

- 大型单层厚片吸塑工厂供应 2024-10-31

- 湖北透明单层厚片吸塑品牌 2024-10-31

- 湖北透明单层厚片吸塑批发 2024-10-30

- 吉林PE单层厚片吸塑 2024-10-30

- 安徽单层厚片吸塑厂家 2024-10-30

- 湖南厚板单层厚片吸塑批发 2024-10-29

- 福建PVC单层厚片吸塑厂家 2024-10-29