- 品牌

- 模具

- 型号

- 凯思金

- 材质

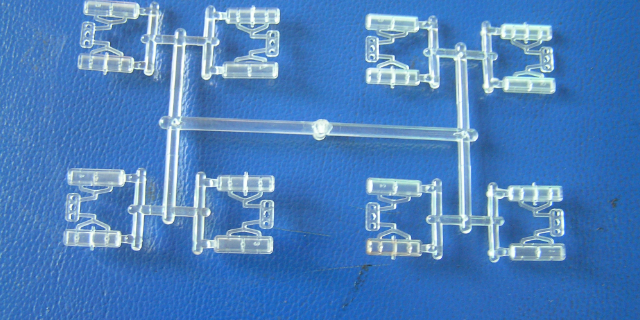

- PE,POF,LLDPE,PVA,PP,PC,PET,PVC,PO,PA,EVA,CPP,PS,OPP,LDPE,ABS,HDPE

塑胶模具,作为塑胶制品生产的主要工具,其重要性不容忽视。塑胶模具的主要功能是通过其特定的形状和尺寸,赋予塑胶材料所需的形状和尺寸,从而制造出满足各种需求的塑胶制品。首先,塑胶模具的设计和制造精度直接影响着塑胶制品的尺寸和形状精度。这是因为模具的形状和尺寸决定了塑胶制品的外观和结构。只有精确的模具,才能生产出符合设计要求的塑胶制品,满足市场需求。其次,塑胶模具的性能和品质决定了塑胶制品的质量和性能。不同的塑胶模具材料、热处理工艺、表面处理技术等都会对塑胶制品的力学性能、耐腐蚀性、外观质量等产生影响。品质高的塑胶模具可以确保塑胶制品的质量和性能达到很好的状态。在使用塑胶模具时,需要根据不同的塑胶原料和产品要求,选择合适的模具温度和注射速度等参数。清溪智能锁塑胶模具加工厂

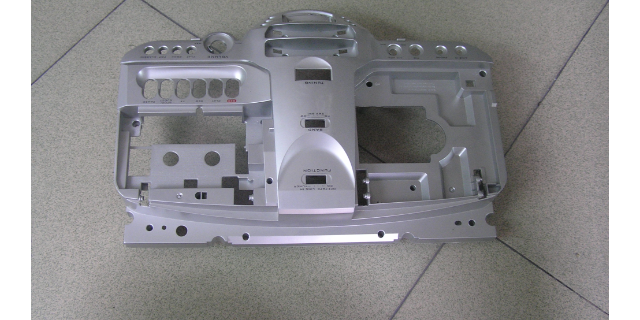

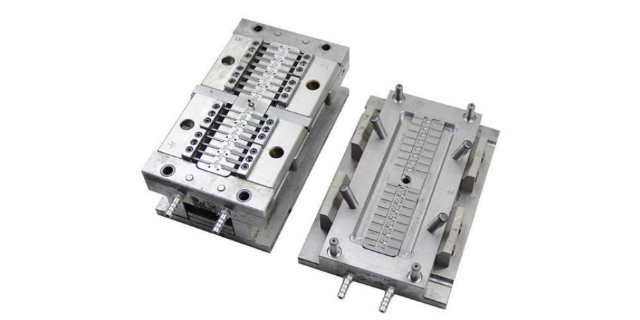

塑胶模具的制造是一个复杂且精细的过程,涉及多道关键工序。每道工序都对模具的精度、质量和可靠性起着至关重要的作用。因此,对每道工序进行严格的质量控制是确保模具性能的关键。设计阶段:模具设计是制造过程的起点,决定了模具的基本结构和功能。在这一阶段,需要根据产品需求、生产要求以及材料特性进行详细的分析和设计。设计过程中,需要充分考虑模具的强度、精度、寿命以及后续的加工和装配过程。同时,设计应尽量优化,减少不必要的复杂性和成本。加工阶段:加工是实现设计意图的关键环节。这一阶段涉及多个子步骤,包括粗加工、半精加工和精加工。粗加工主要是去除大部分的材料,为后续步骤提供基础。半精加工则进一步细化模具表面,为精加工做准备。而精加工则是确保模具达到尺寸和精度的关键步骤。在加工过程中,需要使用高精度机床,严格控制切削参数,以减少误差和提高精度。虎门 订制塑胶模具电话在电子、汽车、家电、玩具等多个行业中,塑胶模具都得到了广泛应用。

在使用塑胶模具时,温度的控制是非常关键的。过高的温度可能会导致塑胶材料烧焦或变形,从而影响制品的外观和质量。当温度过高时,塑胶材料可能会变得粘稠,流动性变差,导致填充不均匀,甚至产生气泡或裂纹。此外,过高的温度还可能使塑胶材料发生热分解,产生有害气体或异味,对环境和人体健康造成危害。为了避免过高的温度对塑胶材料的影响,需要选择适当的模具温度和加热方式。模具温度应根据塑胶材料的特性和成型要求进行设定,通常需要在适当的范围内波动,以保持温度的稳定。加热方式可以选择传统的电热棒加热或先进的红外线加热、微波加热等,以快速、均匀地加热模具。此外,还需要注意模具的冷却和散热。在塑胶材料填充完成后,模具需要快速冷却,以缩短成型周期和提高生产效率。模具的散热性能也很重要,如果热量无法及时散出,可能会导致模具温度过高,影响制品质量。因此,需要合理设计模具结构和散热系统,以确保模具在正常工作温度下运行。

模具材料的性能和工艺质量对使用寿命有明显的影响。好的材料具有良好的耐热性、耐磨性和抗疲劳性能,能够提高模具的耐久性。同时,先进的加工工艺和热处理技术可以提高模具的精度和表面质量,从而延长其使用寿命。良好的维护和保养是延长塑胶模具使用寿命的关键。定期检查、清洁、润滑和维护模具,及时修复或更换磨损部件,可以保持模具的良好状态,延长其使用寿命。环境因素如湿度、化学物质和污染物也可能对塑胶模具的使用寿命产生影响。保持工作环境的清洁和干燥,避免有害物质的侵蚀和污染,有助于延长模具的使用寿命。在使用塑胶模具时,需要注意模具的安全问题,避免模具损坏或人员受伤。

加工工艺是影响模具质量的关键因素之一。在制造过程中,需要采用高精度的加工设备和品质高的加工工艺,以确保模具的制造精度和表面质量。同时,加工过程中的质量控制和检测也是保证模具质量的重要措施。为了确保模具的质量和使用寿命,还需要建立完善的质量管理体系。这包括对模具的设计、材料、加工工艺、检测等环节进行的质量控制,以及定期对模具进行维护和保养。通过严格的质量管理,可以及时发现并解决潜在的问题,提高模具的使用寿命和稳定性。塑胶模具通常由钢材制成,因为钢材具有强度、高硬度和耐磨性等特点,可以满足模具的使用要求。企石铝压铸塑胶模具批发价

为了提高生产效率,可以同时使用多副塑胶模具进行生产。清溪智能锁塑胶模具加工厂

当塑胶材料在模具中冷却后,它会逐渐硬化并固定成所需的形状。这个过程涉及到物理变化和化学变化,其中塑胶材料的分子结构发生变化,导致其从液态或塑性状态转变为固态。在冷却过程中,塑胶材料会受到模具的约束,从而复制模具的形状和尺寸。模具的设计和制造精度直接影响到制品的形状、尺寸和表面质量。为了获得高质量的制品,模具的设计需要非常精确,并且需要进行严格的制造和质量控制。除了模具的精度外,冷却温度和时间也是影响制品质量的重要因素。如果冷却温度过高或时间过短,可能会导致塑胶材料无法充分硬化,导致制品出现收缩、变形等问题;如果冷却温度过低或时间过长,则可能会增加制品的内应力,导致其在使用过程中出现破裂、翘曲等现象。清溪智能锁塑胶模具加工厂

- 江门售货机塑胶模具厂 2024-04-03

- 广州透明罩塑胶模具加盟 2024-04-03

- 深圳电器外壳塑胶模具公司 2024-04-03

- 东莞塑胶模具电话 2024-04-03

- 广东成型塑胶模具加盟 2024-04-03

- 广州双色塑胶模具加工 2024-04-03

- 江门压克力塑胶模具加工 2024-04-03

- 广州塑胶成型塑胶模具大概价格 2024-04-03

- 广州二次包胶塑胶模具厂家 2024-04-03

- 江门透明塑胶模具价格 2024-04-03

- 惠州售货机塑胶模具电话 2024-04-03

- 中山压克力塑胶模具批量定制 2024-04-03