- 品牌

- 爱步,爱步精益,爱步精益咨询

- 公司名称

- 厦门爱步精益咨询有限公司

- 分类

- 生产管理咨询

- 经营范围

- 企业管理

- 服务内容

- 缩短交货周期、提效降本

- 咨询电话

- 15960368198

- 所在地

- 厦门市同安

- 公司类型

- 有限责任公司

- 咨询范围

- 企业管理咨询,软件产品,企业管理课程培训

尽善尽美持续进行根本性的、不断的改善,需要学习和观察价值流、价值的流动、被客户拉动的价值,使得尽善尽美变为清晰可见的图像,因而使人们能看到改善目标,并且使这个目标对于整个企业都是现实的。集中精力消灭浪费、减小波动、缩短提前期,以需求出发,解决问题,不要让惰性成为系统进步的制约。在尽善尽美的改善过程中,会面临“鼓励改善与裁减员工”的风险,员工卖力改善了,却因为效率提高被裁减了,这样的话,员工就不会安心地投入到改善中来。适度增加竞争性是应该的,但是更多地是需要给员工定心丸,树立负责任的企业形象,并共同分享改善带来的成果。只关心考核内容,不关心其它 如;品质精益求精、交货期、浪费、整体效率等。杭州厦门爱步精益咨询有限公司精益生产企业发展

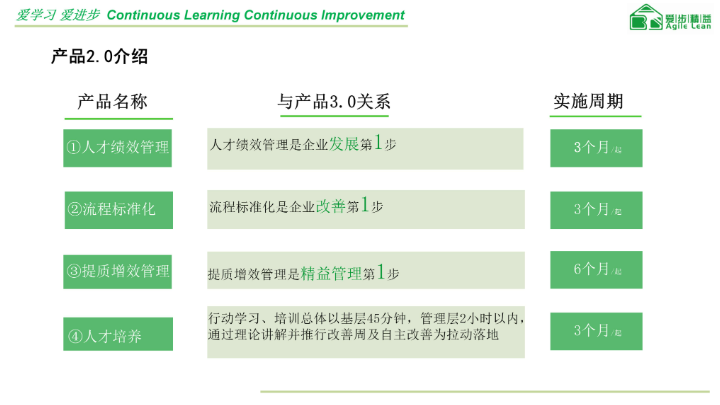

人才绩效管理

目标设定与计划制定1.设定明确、具体、可衡量的目标,确保员工清楚了解自己的工作目标和期望。2.制定详细的计划和时间表,明确各项任务的责任人和完成时间。3.定期评估和调整目标,确保目标与实际工作相符,并及时调整计划和策略。

绩效评估与反馈1.建立科学的绩效评估体系,包括评估指标、评估标准、评估周期等。2.定期进行绩效评估,及时了解员工的工作表现和成果。3.提供绩效反馈,帮助员工了解自己的优点和不足,提出改进建议。

薪酬与奖励制度1.设计合理的薪酬体系,确保员工薪酬与工作绩效相匹配。2.设立多种奖励制度,如奖金、晋升、荣誉等,激励员工积极工作。3.定期调整薪酬和奖励制度,确保其与市场变化和企业发展相适应。

培训与发展计划1.根据员工需求和企业战略,制定个性化的培训计划。2.提供多种培训方式和资源,如在线课程、内部培训、外部培训等。3.关注员工个人发展,提供职业发展规划和晋升机会。

员工沟通与参与

组织文化建设

领导力培养

激励机制完善1.设计多元化的激励机制,包括物质激励和精神激励。2.定期评估激励机制的效果,及时进行调整和完善。3.关注员工需求的变化,不断优化激励机制,提高激励效果。 茂名爱步精益咨询精益生产流程标准化通过提高员工参与的积极性和投入度,从而实现生产效率和质量的提升。

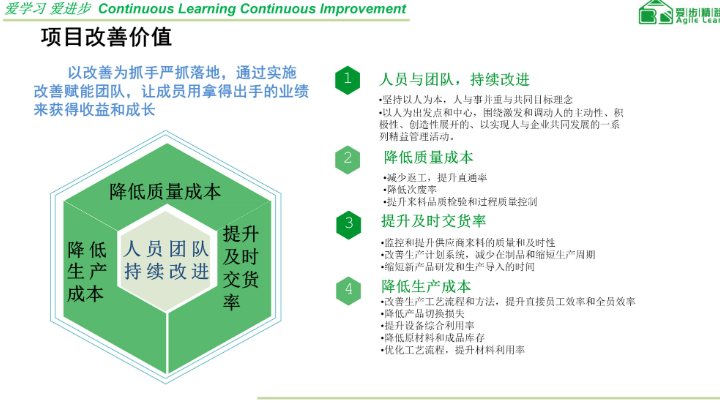

(1)减少浪费:精益生产管理通过避免过度加工,能够有效提高生产效率和产量,减少整个生产过程中的废物量。(2)降低成本:精益生产管理能够提高仓库使用率,通过减少存储产品来降低仓库管理的成本,减少需要存储的 WIP 项目数量。(3)按期交付:精益生产管理通过简化生产流程,减少浪费,提高生产效率和产量,是得产品能够按期交付。(4)提高质量:精益生产管理通过减少过度加工和简化生产流程,能一部分的淘汰掉质量较差的产品,通过改进生产流程,使得企业能够生产出质量更高的产品,增强企业的创新活力。

厦门爱步精益咨询有限公司是一家专业的企业管理咨询服务公司,致力于为制造型企业提供高效、精益的管理咨询服务。公司拥有一支专业、高素质的咨询团队,具备丰富的实践经验和深厚的理论功底,能够为客户提供咨询服务。 我们的服务涵盖了企业管理的各个领域,包括生产管理、质量管理、供应链管理、人力资源管理等。我们通过对客户企业的现状分析,制定出符合企业实际情况的管理方案,并通过实施、跟踪和评估,帮助企业实现管理效益增加。 我们的服务理念是“专业、热情、精益、创新”。我们坚信,只有专业的咨询能够为客户带来真正的价值,只有热情的服务才能够赢得客户的信任和支持,只有精益的管理才能够提高企业的竞争力,只有创新的思维才能够让企业不断发展。 我们的目标是成为客户信赖的咨询服务提供商,为客户创造价值,为员工创造机会,为社会创造贡献。我们将不断提升自身的专业水平和服务质量,与客户共同成长、共同发展。制定有效的沟通策略:生产管理包括评估员工的绩效、调整流程和程序以提高效率、为团队设定目标等。

七大浪费--动作12种动作上的浪费1.两手空闲的浪费;2.单手空闲的浪费;3.作业动作停止的浪费;4.作业动作太大的浪费;5.拿的动作交替的浪费;6.步行的浪费;7.转身角度太大的浪费;8.动作之间没有配合好的浪费;9.不了解作业技巧的浪费;10.伸背动作的浪费;11.弯腰动作的浪费;12.重复动作的浪费。原因①作业流程配置不当②无教育训练③设定的作业标准不合理对策a.一个流生产方式的编成b.生产线U型配置c.标准作业之落实d.动作经济原则的贯彻e.加强教育培训与动作训练6)七大浪费--加工原因①工程顺序检讨不足②作业内容与工艺检讨不足③模夹治具不良④标准化不彻底⑤材料未检讨对策a.工程设计适正化b.作业内容的修正c.治具改善及自动化d.标准作业的贯彻7)七大浪费--库存推行精益的关键,是工具齐全;江门厦门爱步精益咨询精益生产流程标准化

生产组织的问题:在定制、少量多批生产时,使用批量生产方式。杭州厦门爱步精益咨询有限公司精益生产企业发展

精益生产管理(Lean Production,简称LP),也称精益制造(Lean Manufacturing),精益生产管理是由美国麻省理工提出的,他们在一项名为“国际汽计划”的研究项目中,通过对日本企业大量调查、对比发现,日本丰田汽车公司的(Just In Time)生产组织、管理方式是适用于现代制造的一种生产方式,这种生产方式目标是降低生产成本,提高生产过程的协调度,彻底杜绝企业中的一切浪费现象,从而提高生产效率,因此将其称之为精益生产。精益生产管理可以应用于各个行业和领域,不仅限于制造业。它可以帮助企业提高生产效率、降低成本、提高产品质量,并实现持续改进和创新。杭州厦门爱步精益咨询有限公司精益生产企业发展

- 动态安全库存保缓冲精益生产售后服务 2025-05-06

- 浙江精益生产公司 2025-05-06

- 龙岩爱步精益生产提质增效 2025-05-06

- 浙江精益生产模式 2025-05-06

- 漳州精益生产管理咨询公司 2025-05-06

- 订单节点责任区分管控精益生产 2025-05-06

- 嘉兴爱步精益精益生产企业发展 2025-05-05

- 厦门爱步精益生产降本增效 2025-05-05

- 广州厦门爱步精益咨询精益生产降本增效 2025-05-05

- 嘉兴厦门爱步精益咨询精益生产降本增效 2025-05-05

- 生产弹性可视化排单精益生产理念 2025-05-05

- 厦门精益生产精益管理 2025-05-05