- 品牌

- 领先光学技术公司

- 型号

- lxgx-004

基于机器视觉技术的缺陷检测系统,由于其非接触检测测量,具有较高的准确度、较宽的光谱响应范围,可长时间稳定工作,节省大量劳动力资源,极大地提高了工作效率。可对工件表面的斑点、四坑、划痕、色差、缺损等缺陷进行检测。机器视觉表面缺陷检测系统现在己经广泛应用于塑料薄膜、金属、平板显示、非织造、印刷、玻璃、造纸等行业,准确分析目标物体存在的各类缺陷和瑕疵。用于工业流水线质检领域的视觉在线检测产品,能够在100%的范围,对各种高速、连续生产的产品,进行实时精确的表面质量检测,为提高生产自动化和确保质量控制提供有效的解决方案。在现代自动化生产中,机器视觉将会在工况检测、成品检验、质量控制等领域被广泛应用。南昌偏折光学法汽车面漆检测设备

汽车面漆检测设备

深度学习算法主要是数据驱动进行特征提取和分类决策,根据大量样本的学习能够得到深层的、数据集特定的特征表示,其对数据集的表达更高效和淮确、所提取的抽象特征魯棒性更強,泛化能力更好,但检测结果受样本集的影响较大。深度学习通过大量的缺陷照片数据样本训练而得到缺陷判别的模型参数,建立出一套缺陷判别模型,终目标是让机器能够像人一样具有分析学习能力能够识別缺陷。深度学习算法基于TensorFlow和Keras框架,常用的深度学习算法有ResNet、MobileNet、MaskR-CNN和FasterR-CNN等。FasterR-CNN是以RPN(注意力网络)和CNN(卷积神经网络)为算法框架,其中RPN用于生成可能存在目标的候选区域(Proposal),CNN用于对候选区域内的目标进行识别并分类,同时进行边界回归调整候选区域边框的大小和位置使其更精淮地标识缺陷目标。FasterR-CNN相比前代的R-CNN和FastR-CNN比较大的改进是将卷积结果共享给RPV和FastR-CNN网络,在提高准确率的同时提高了检测速度。总体来讲,传统图像算法是人工认知驱动的方法,深度学习算法是数据驱动的方法。深度学习算法一直在不断拓展其成用的场景.但传统图像方法因其成熟、稳定等特征仍具有应用价值。目前。 淮南快速汽车面漆检测设备供应商家可用于优化过程控制参数,降低缺陷发生率,从根本上实现工艺优化。

本发明涉及汽配领域,尤其是一种汽车外漆修补抛光一体机。背景技术:随着社会的进步和经济的发展,汽车进入了千家万户,汽车再驾驶过程中难免存在磕碰划痕,传统的划痕修补方法需要将划痕周边贴上纸张避免补漆时造成周边汽车表面油漆被污染,这种方法操作不便且容易损坏汽车表层油漆,传统的补漆设备需要人手动喷涂,导致喷涂不均匀,因此有必要设置一种汽车外漆修补抛光一体机改善上述问题。技术实现要素:本发明的目的在于提供一种汽车外漆修补抛光一体机,能够克服现有技术的上述缺陷,从而提高设备的实用性。本发明解决其技术问题所采用的技术方案是:本发明的一种汽车外漆修补抛光一体机,包括机身以及设置于所述机身底壁内开口向下的转动腔,所述转动腔圆周壁内设置有开口向下的环形滑槽,所述环形滑槽内可滑动的设置有用于防止油漆扩散的密封罩,所述密封罩与所述环形滑槽顶壁间设置有顶压弹簧,所述转动腔内可转动的设置有转动架,所述转动架底壁内设置有左右对称两个开口向下的滑动槽,所述滑动槽内可滑动的设置有滑动块,左右两个所述滑动槽之间设置有传动腔,所述传动腔内可转动的设置有螺纹套,所述螺纹套内设置有左右贯通的螺纹孔。

人工视觉可能会对操作人员的人身安全造成威胁,而机器视觉检测可以适应振动、湿度、粉尘等各种恶劣环境。现在的汽车行业,其生产周期越来越快,原材料和零部件的供应量大,也促进了机器视觉检测的发展。机器视觉机器视觉使用摄像机和软件算法来处理和解释图像。许多人将机器视觉称为自动化系统的“眼睛”。它通常由三部分组成:摄像机、带有分析和解释图像的软件的硬件以及向自动化系统发送命令的系统。在汽车零部件和新能源汽车动力电池制造中,机器视觉检测可用于测量零件的长、宽、高、直径等尺寸,也可用于检测零件的表面缺陷,如划痕、裂纹、缺损等。它可以测量动力电池的长度、高度、宽度和其他尺寸,并检测诸如毛刺、损坏/泄漏、极片折叠、边缘密封中的异物、突起、针式、凹痕、划痕/压痕、污垢和表面褶皱等缺陷。机器检验生产的柔性和自动化。在大规模工业生产过程中,质量检测对于一个生产企业来说是非常重要的,因此必须防止不良品的泄漏。产品一旦传递给客户,会对厂商的声誉产生很大的影响。因此,在汽车制造企业中使用机器视觉检测可以提高生产效率和自动化程度,实现生产质量的自动检测,减少次品,保证产品质量的稳定性和产品的竞争力。我们的自动检测系统可对接即将推出的自动化汽车涂装修补系统,提供瑕疵类型和精细位置等必要信息。

汽车涂装是汽车生产制造过程中至关重要的一个环节,进行涂装后的车身需进行表面漆膜缺陷的检测和修饰。传统的工业线缺陷检测系统采用人眼初检和人工复检,由于受到人眼分辨率、分辨速度及检验工人主观意识的影响,且长时间的密集工作以及白色灯光的反射会导致工人的视觉疲劳,人工检测的效率并不高,常有漏检的现象发生。我公司外针对车身漆膜缺陷检测的研究现状,总结并分析了现有的传统目标检测算法及基于深度学习的目标检测算法的优劣,提出了一种基于视觉的车身漆膜缺陷自动检测与分类方法,该方法能有效改进传统人工目视检测的不足,提高汽车车身漆膜质量。研究内容主要包括以下几点:(1)通过在汽车涂装车间质检流水线的数据采集,获得车身漆膜缺陷样本集,分析常见的车身漆膜缺陷种类及其形态学特征,提出了一种样本集的离线数据增强策略,使用该策略对样本集进行增强并建立了车身漆膜缺陷数据库;(2)通过对SSD算法的研究,提出了一种改进的MobileNet-SSD算法,从网络结构和匹配策略两方面对SSD算法进行了改进;(3)设计并实现了车身漆膜缺陷自动检测及分类系统,通过Web服务器的形式为用户提供车身漆膜缺陷检测与分类的服务,保证用户无论使用什么系统及设备均可得到相同的用户体验。在走停线和随行线中均可检测,便于改造现有产线。太原光学方法汽车面漆检测设备价格

实现了汽车车身漆膜缺陷的自动检测,有效提高了检测速度和准确性。南昌偏折光学法汽车面漆检测设备

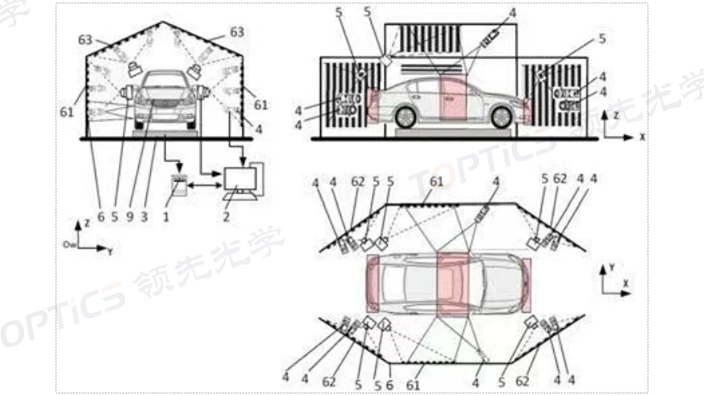

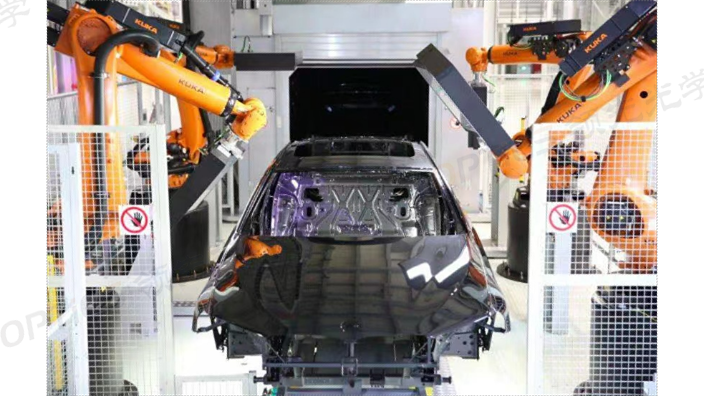

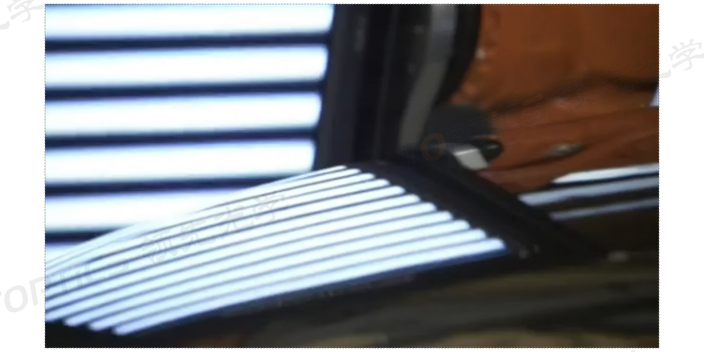

汽车漆面缺陷主要有颗粒流排划痕等,漆面缺陷检测系统是利用机器模拟人眼的视觉功能,辅助完成漆面缺陷的检测和判断工作。漆面缺陷检测系统通常由前端采集传输和后端处理显示2部分组成。前端采集传输主要是通过工业相机完成整车漆面图像的采集和传输,后端处理显示主要是针对漆面缺陷图像进行数据处理、分析分类和终端显示。系统硬件主要包括光源、工业相机、视觉处理器以及机器人等,系统软件主要包括视觉分析系统和运动控制系统等。系统对漆面缺陷检测的过程和结果全程保存在本地电脑数据库上,同时可以与车间管理系统对接,实现检测结果的分类查询、汇总分析等功能。主流的漆面检测技术路线分为2类,一类是隧道式缺陷检测系统,另一类是机器人式缺陷检测系统。隧道式和机器人式缺陷检测系统的共同点在于均为镜面反射成像原理,支持颗粒流挂划痕等漆面缺陷的检测,但受制于光学成像的局限性,车身遮挡区域及外板边缘10mm无法检测。 南昌偏折光学法汽车面漆检测设备

领先光学技术(江苏)有限公司成立于2019年,公司总部地址位于武进区天安数码城内独栋12-2#写字楼。我们的种子企业“ling先光学技术(常熟)有限公司”成立于2014年,是国家高新技术企业、科技型中小型企业、江苏省民营科技企业、雏鹰企业。知识产权80余项(发明专利8项)。内核团队:教授2名、博士2名、行业渠道关键人4人。长期稳定与复旦大学、大连理工大学合作。底层技术包括:光学(相位偏折、白光干涉、白光共焦、深度学习);MicroLED(发光器件、透明显示、微型投影)。是做一件“利用光学进行工业质量检测设备的生产和制造”。自主开发光学系统和底层内核算法,拥有十年以上行业经验,主要应用于:汽车玻璃检测行业、片材检测行业、半导体材料检测行业,我们的战略新产品:微米级光刻机已经完成版流片,也正在一步步趋于稳定和成熟。公司在科技的浪潮中,已经具有将内核技术转化为产品的经验与能力。公司是高科技、高成长性企业,公司不断的夯实自身技术基础,愿成为中国工业发展中奠基石的一份子,打破国外的智能装备的,树名族自有高技术品牌。

动态光散射仪:动态光散射仪用于测量汽车面漆中纳米颗粒(如颜料颗粒、添加剂颗粒)的粒径分布和颗粒运动特性。通过检测激光照射颗粒后产生的散射光强度随时间的涨落,利用相关算法计算出颗粒的粒径大小和分布范围。在面漆生产过程中,该设备可监控颜料分散效果,确保颗粒均匀分散,避免因颗粒团聚导致的漆面外观缺陷和性能下降。热重分析仪:热重分析仪通过在程序控温下测量汽车面漆样品的质量随温度变化的关系,可分析面漆中各成分的热稳定性和挥发特性。在检测过程中,可观察到涂料中溶剂的挥发、树脂的分解等过程,确定面漆的热分解温度和残留量。这对于评估面漆在高温环境下的性能稳定性,以及优化涂料配方和涂装工艺中的烘烤参数具有重要指...

- 孝感汽车面漆检测设备推荐厂家 2025-11-20

- 安徽趋势性汽车面漆检测设备 2025-11-20

- 芜湖非隧道式汽车面漆检测设备供应商 2025-11-20

- 马鞍山偏折光学法汽车面漆检测设备哪家好 2025-11-19

- 马鞍山全自动汽车面漆检测设备质量好价格忧的厂家 2025-11-19

- 安徽高精度汽车面漆检测设备 2025-11-19

- 江苏高精度汽车面漆检测设备推荐厂家 2025-11-19

- 丹东汽车面漆检测设备供应商 2025-11-18

- 芜湖偏折光学法汽车面漆检测设备价格 2025-11-18

- 三明光学方法汽车面漆检测设备源头厂家 2025-11-18

- 沈阳光学方法汽车面漆检测设备品牌 2025-11-17

- 丹东工业质检汽车面漆检测设备品牌 2025-11-17

- 郑州光学方法汽车面漆检测设备哪家好 2025-11-17

- 漳州偏折光学法汽车面漆检测设备哪家好 2025-11-17

- 包头快速汽车面漆检测设备品牌 2025-11-16

- 泉州偏折光学法汽车面漆检测设备质量好价格忧的厂家 2025-11-16

- 平面度玻璃面型检测电话 03-01

- 南通在线玻璃面型检测价格 03-01

- 广州在线玻璃面型检测报价 03-01

- 佛山大面幅玻璃面型检测哪家好 03-01

- 合肥平面度检测设备生产厂家 03-01

- 上海不规则玻璃面型检测采购 03-01

- 常州工业玻璃面型检测公司 03-01

- 江苏颗粒度检测设备咨询 03-01

- 江苏视觉检测设备联系人 03-01

- 绍兴粗糙度检测设备质量好价格忧的厂家 03-01